FAQ

Chuo Yii's Tekniska Insikter

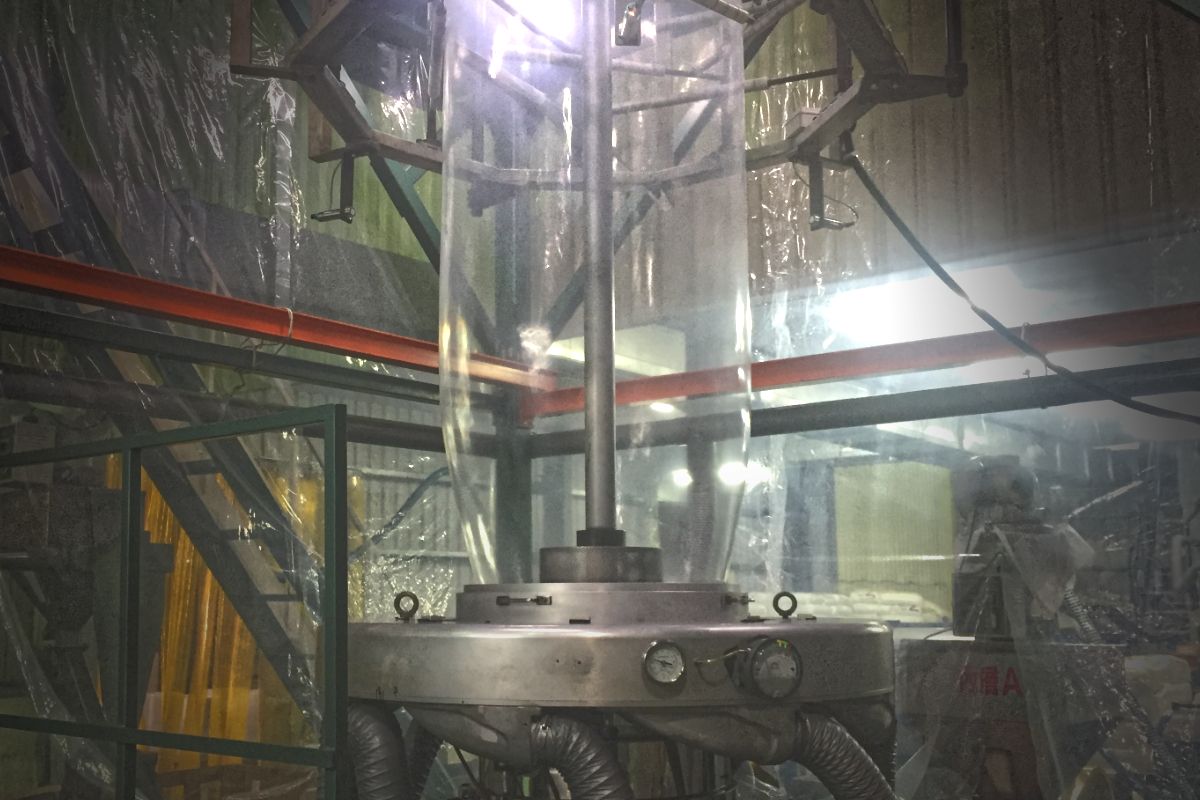

Chuo Yii är glada att dela med sig av sin expertis inom precisionsaluminiumgjutning och bearbetning, samt luftringar för blåsfilm. Med många års erfarenhet av att hjälpa kunder och erbjuda skräddarsydda lösningar, hjälper vi tekniker och professionella köpare att effektivt lösa vanliga utmaningar. Utforska våra tekniska insikter eller kontakta våra försäljningsrepresentanter för expertvägledning och praktiska lösningar.

Blow-Up Ratio (B.U.R.) är förhållandet mellan den slutliga blåsfilmens diameter och munstyckets diameter, vilket påverkar filmens tjocklek och styrka. För LDPE/LLDPE är B.U.R. vanligtvis 2 till...

Läs merInstabil bubblblåsning kan orsakas av olika faktorer, inklusive kylluft, miljöflöde och B.U.R. Här är de vanliga kontrollerna och lösningarna: Luftringens utgångsposition: Kontrollera om luftkransens...

Läs merTjockleks- eller mätvariation kan bero på problem med luftringen, dödshuvudet, materialmatningen eller B.U.R. Här är vanliga kontroller och åtgärder: Felaktig koppling mellan luftring och dödshuvud: Se...

Läs merDe optiska egenskaperna hos blåst film påverkas av materialtyp, temperatur och storlek på munstycket. Här är vanliga kontroller och lösningar: Frostlinje för hög: Sänk höjden på frostlinjen...

Läs merProduktiviteten för blåst film påverkas främst av matrisskallen, extrudern och kylningseffekten. Här är vanliga kontroller och åtgärder: För högt tryck i matrisskallen? Kontrollera om det finns...

Läs merSmältbrott, även känt som hajskinn eller ytsmältbrott, inträffar ofta vid formhuvudet och materialstadiet. Här är vanliga kontroller och lösningar: Är formgapet för smalt? Byt ut mot större...

Läs merBlockeringsbubblor uppstår när de motsatta sidorna av filmen klibbar eller fäster vid varandra. Här är vanliga kontroller och lösningar: Otillräcklig bubbelkylning? Öka lufttillförseln för...

Läs merTätningskvaliteten påverkas av tätningsboendetid, temperatur, bladklämningstryck och kylförhållanden. Här är vanliga kontroller och lösningar: Hög variation i filmtjocklek eller felaktig mätning? Se...

Läs merByggs det upp material på munstycket eller die-linjen kan det bero på att die-huvudet eller smältan är för varm. Här är vanliga kontroller och lösningar: Är die-huvudets temperatur för hög? Minska...

Läs merExtruder matning och temperaturinställningar är avgörande för optimal prestanda. Här är vanliga kontroller och lösningar: Felaktig extruder temperaturinställning? Justera om och ställ in extrudertemperaturerna...

Läs mer