الأسئلة الشائعة

رؤى تقنية Chuo Yii

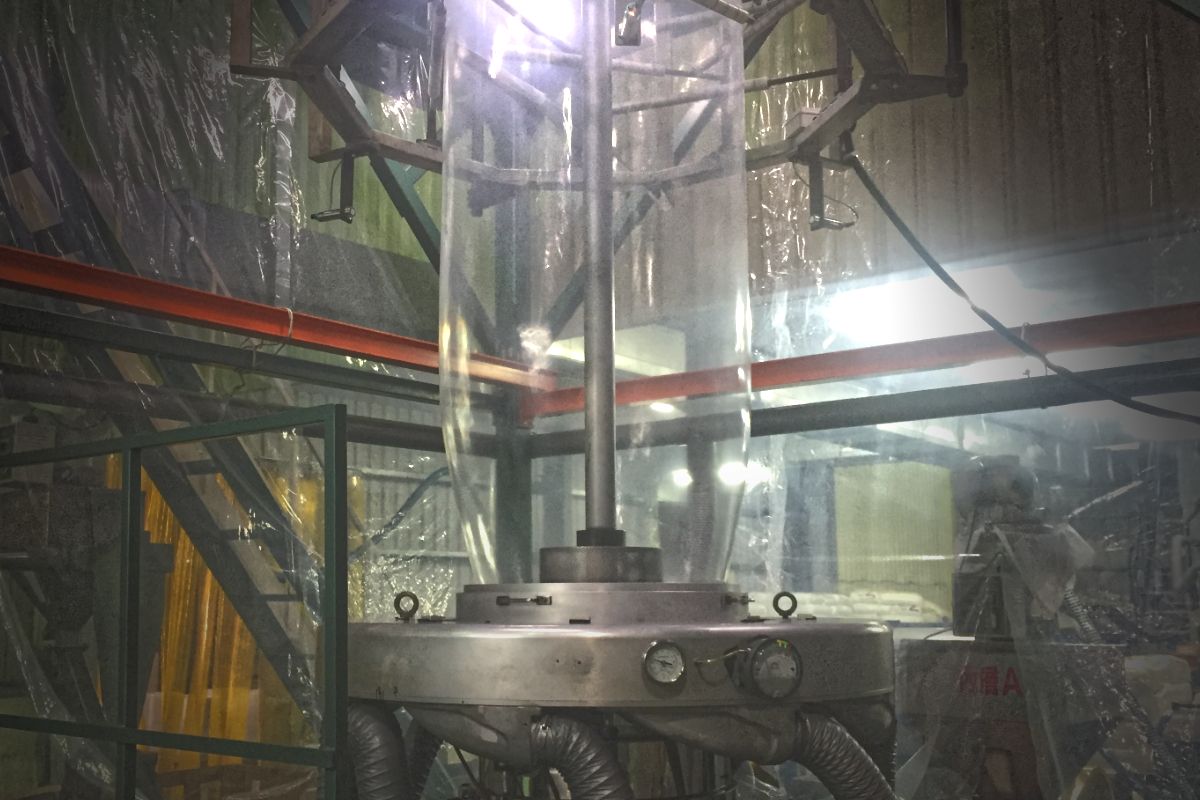

Chuo Yii يسرها أن تشارك خبرتها في صب الألمنيوم الدقيق والتشغيل، وحلقات الهواء للأفلام المنفوخة. مع سنوات من الخبرة في مساعدة العملاء وتقديم حلول مخصصة، نساعد الفنيين والمشترين المحترفين في حل التحديات الشائعة بكفاءة. استكشف رؤانا الفنية أو اتصل بممثلي المبيعات لدينا للحصول على إرشادات الخبراء وحلول عملية.

نسبة التمدد (B.U.R.) هي نسبة قطر الفيلم النهائي الممدود إلى قطر شفاه القالب، مما يؤثر على سمك الفيلم وقوته. بالنسبة...

اقرأ أكثريمكن أن يكون عدم استقرار نفخ الفقاعات ناتجًا عن عوامل مختلفة، بما في ذلك الهواء المبرد، وتدفق الهواء البيئي، وB.U.R....

اقرأ أكثريمكن أن تؤدي اختلافات السمك أو القياس إلى مشاكل في حلقة الهواء، رأس القالب، تغذية المواد، أو B.U.R. إليك الفحوصات...

اقرأ أكثرتتأثر الخصائص البصرية للفيلم المنفوخ بنوع المادة ودرجة الحرارة وحجم الفتحة. إليك بعض الفحوصات والحلول الشائعة: خط...

اقرأ أكثرتتأثر إنتاجية الفيلم المنفوخ بشكل رئيسي برأس القالب، والمكبس، وتأثير التبريد. إليك بعض الفحوصات والإجراءات الشائعة: هل...

اقرأ أكثركسر الانصهار، المعروف أيضًا باسم جلد القرش أو كسر الانصهار السطحي، يحدث غالبًا عند رأس القالب ومرحلة المادة. إليك...

اقرأ أكثرتحدث فقاعات انسداد عندما تلتصق أو تلتصق الوجوه المعاكسة للفيلم ببعضها البعض. إليك بعض الفحوصات والحلول الشائعة: هل...

اقرأ أكثرتتأثر جودة الختم بوقت الإقامة، ودرجة الحرارة، وضغط تثبيت الشفرة، وظروف التبريد. إليك بعض الفحوصات والحلول الشائعة: هل...

اقرأ أكثريمكن أن يحدث تراكم على حواف القالب أو خط القالب عندما تكون درجة حرارة رأس القالب أو درجة حرارة الصهر مرتفعة جداً....

اقرأ أكثرتعد إعدادات تغذية البثق ودرجة الحرارة حاسمة للأداء الأمثل. إليك بعض الفحوصات والحلول الشائعة: هل إعداد درجة حرارة...

اقرأ أكثر